2050년까지 포항·광양제철소 고로 11기, 수소환원제철로 전환...탄소중립 실현

[한스경제=김우정 기자] EU의 탄소국경제도(CBAM) 도입과 지속가능 글로벌 철강협정(GSSA) 등 전 세계적인 탄소중립흐름에 철강업도 온실가스 다배출산업에서 친환경산업으로 전환하고 있다. 철강업계는 '수소환원제철기술'을 통해 친환경 연료와 원료로 수소를 활용하고 있다.

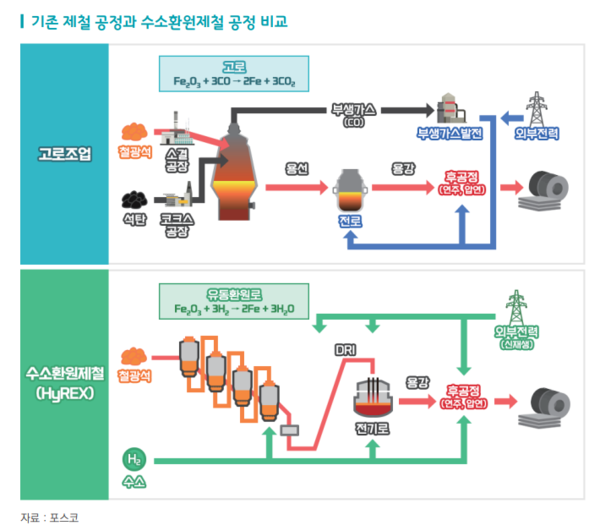

'수소환원제철기술'은 석탄 대신 수소를 사용해 직접환원철(DRI)을 만들고, 이를 전기로에 녹여 쇳물을 생산하는 기술이다. 이 과정에서 기존의 CO2가 아닌 물을 배출하기 때문에 무탄소가 실현된다. 이 기술은 2050년 기준 철강부문 탄소감축목표의 약 40%를 담당할 것으로 기대된다.

지난 22일 한국무역협회 국제무역통상연구원이 발표한 '수소산업 경쟁력 강화를 위한 정책연구보고서'에 따르면, 2050년 세계 수소활용시장 규모는 약 1조달러 규모로, 전체 수소시장의 약 50%를 차지할 것으로 전망했다. 그중 철강업 내 수소환원제철방식 확산에 따른 시장규모는 연간 140억달러로 예상된다.

철광석에서 철을 추출하기 위해선 1500℃ 이상의 용광로(고로)에 환원제인 가공된 유연탄을 넣어 산소를 분리하는 환원과정이 필수적이다. 이 과정에서 철강 1톤당 약 2톤의 이산화탄소(CO2)가 발생하는 것으로 알려졌다.

포스코는 전 세계적으로 유일하게 수소환원제철의 핵심기술인 ‘파이넥스(FINEX)’ 유동환원기술을 보유하고 있다. 파이넥스는 분말 형태의 철광석을 사용해 고로가 아닌 유동환원로에서 약 25%의 수소와 75%의 일산화탄소를 활용해 DRI를 생산한다. 포스코에 따르면, 2007년 상용화 이후 현재까지 파이넥스 공장에서 약 3500만톤의 쇳물을 생산했으며, 이는 고로를 제외한 방법 중 세계 최대 생산량이다.

그러나 파이넥스 기술은 수소를 25%까지만 사용할 수 있어 완전한 수소환원방식은 아니다. 이에 포스코는 파이넥스 기술을 기반으로 수소를 100% 활용할 수 있는 수소환원제철기술 ’하이렉스(HyREX)’를 개발하고 있다. 하이렉스 공정의 핵심은 파이넥스 공정에서 CO2를 발생시키는 모든 공정을 점진적으로 CO2 배출없이 생산된 그린수소와 그린전력으로 대체하는 것이다. 특히 석탄을 이용하는 파이넥스 용융로를 전기 용융로로 대체하면 일반 전기로에서 생산하기 어려운 자동차 외판, 기가스틸, 전기강판 등의 고급강을 생산할 수 있으며, 전기용융로에서 환원철을 용해하는 과정에서 발생하는 슬래그(Slag)를 시멘트산업의 탄소저감형 원료로 활용할 수 있다.

포스코는 포항제철소에 연간 100만톤 규모의 시험설비를 건설하여 2030년까지 하이렉스기술의 상용화 가능성을 평가할 예정이다. 이어 2050년까지 포항·광양제철소의 기존 고로 11기를 단계적으로 수소환원제철로 전환해 탄소중립을 실현하겠다는 목표를 세웠다.

이에 정부도 수소환원제철기술의 필요성을 인식하고 관련 R&D를 계획하고 있다. 산업통상부는 올해부터 2030년까지 약 9352억원을 투자해 ‘탄소중립산업 핵심기술개발사업’을 수행하고 있는데 그중 철강분야에 2097억원의 예산을 편성했다. 특히 올해는 수소환원제철 기술설계에 분야 예산 중 58%에 해당하는 59억7000만원을 배정하는 등 수소환원제철기술에 대한 기대감을 나타냈다.

김우정 기자 yuting4030@sporbiz.co.kr

관련기사

- [200대기업 ESG TOP30] 포스코홀딩스, '리튬·리켈·수소'로 '친환경' 제철소 꿈꾼다

- 철강산업 탄소규제 국내대응 작업반 출범…EU CBAM 대응 본격화

- 포스코, 수소환원제철 데모플랜트 설계 착수...탄소중립 로드맵 첫 발

- '고로'에서 '전기로'로, 철스크랩 없이 안돼

- 포스코그룹, 2023년 하반기 신입사원 공채

- 철강업계, 재생에너지와 국산 철강재 보급·사용 확대한다

- “철강업의 탈탄소화, 선진국처럼 투자와 규제 마련돼야“

- 선진국의 ‘탄소중립’ 압박 거세져…한-일 철강 협력하나

- 포스코플로우, 원료 수송하는 CVC선대 대상 ‘특별 안전캠페인’ 실시

- 포스코, ‘꿈의 기술’ 수소환원제철 개발센터 개소